預(yù)包裝食品與散裝食品 定義、區(qū)別與銷售要點(diǎn)詳解

在食品銷售領(lǐng)域,預(yù)包裝食品和散裝食品是兩種主要的商品形態(tài),它們?cè)诙x、監(jiān)管、銷售方式及消費(fèi)者權(quán)益保護(hù)等方面存在顯著差異。明確二者的區(qū)別,對(duì)于經(jīng)營(yíng)者合規(guī)經(jīng)營(yíng)和消費(fèi)者知情選擇都至關(guān)重要。

一、核心定義與基本特征

- 預(yù)包裝食品:指預(yù)先定量包裝或者制作在包裝材料和容器中,在一定量限范圍內(nèi)具有統(tǒng)一的質(zhì)量或體積標(biāo)識(shí)的食品。其核心特征在于 “預(yù)先定量” 和 “統(tǒng)一標(biāo)識(shí)” 。例如,一袋標(biāo)有“凈含量:500克”的餅干,或一瓶標(biāo)有“凈含量:300毫升”的飲料。

- 散裝食品:指無預(yù)先定量包裝,需稱重銷售的食品,或雖帶有包裝但未統(tǒng)一標(biāo)注凈含量、生產(chǎn)日期等信息的食品(如拆零銷售的糕點(diǎn))。其核心特征是 “非定量” ,銷售時(shí)需臨時(shí)稱重計(jì)價(jià)。例如,超市中散稱的糖果、堅(jiān)果,或熟食店中切塊售賣的糕點(diǎn)。

二、主要區(qū)別詳解

| 對(duì)比維度 | 預(yù)包裝食品 | 散裝食品 |

| :--- | :--- | :--- |

| 包裝與定量 | 出廠前已完成定量包裝,有最小銷售單元。 | 無預(yù)先定量,銷售時(shí)按需稱量。 |

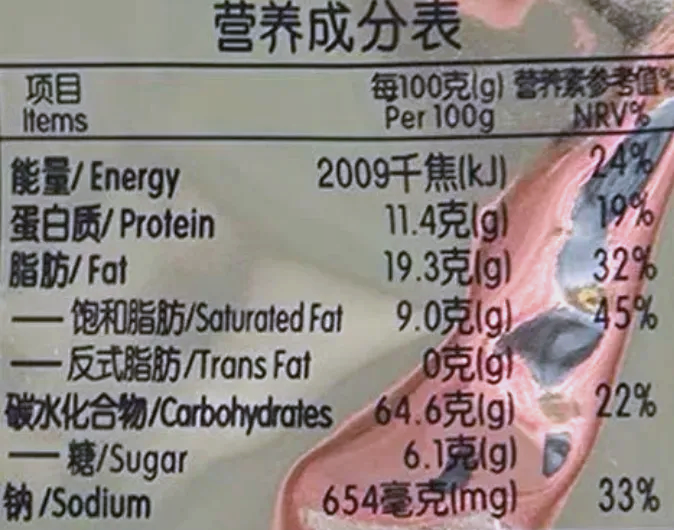

| 標(biāo)簽信息 | 強(qiáng)制要求標(biāo)注完整的食品標(biāo)簽,包括:食品名稱、規(guī)格、凈含量、生產(chǎn)日期、保質(zhì)期、成分表、生產(chǎn)商信息、營(yíng)養(yǎng)成分表(如適用)等。信息完整且不可更改。 | 標(biāo)簽要求相對(duì)簡(jiǎn)化。需在容器、外包裝或展示位置標(biāo)明食品名稱、生產(chǎn)日期、保質(zhì)期、生產(chǎn)經(jīng)營(yíng)者信息等。信息可能隨銷售環(huán)節(jié)變動(dòng)。 |

| 質(zhì)量一致性 | 同一批次產(chǎn)品質(zhì)量、分量高度一致。 | 可能存在批次間或個(gè)體間的差異(如大小、形狀)。 |

| 銷售方式 | 按包裝單元銷售,消費(fèi)者直接獲取完整包裝。 | 需經(jīng)銷售者稱重、分裝或切割后銷售。 |

| 消費(fèi)者知情權(quán) | 通過包裝標(biāo)簽可全面了解產(chǎn)品信息,購買前可充分檢查。 | 對(duì)生產(chǎn)日期、配料等信息的了解依賴于銷售者的公示,可能不直觀。 |

| 食品安全追溯 | 通過生產(chǎn)批號(hào)、條碼等信息,追溯體系相對(duì)完善。 | 追溯難度相對(duì)較大,更依賴銷售環(huán)節(jié)的記錄與管理。 |

| 監(jiān)管重點(diǎn) | 側(cè)重生產(chǎn)許可、標(biāo)簽合規(guī)性、廣告宣傳等。 | 側(cè)重銷售場(chǎng)所的衛(wèi)生條件、防污染措施、標(biāo)簽公示及保質(zhì)期管理等。 |

三、銷售環(huán)節(jié)的關(guān)鍵要點(diǎn)與合規(guī)要求

無論是銷售預(yù)包裝食品還是散裝食品,經(jīng)營(yíng)者都需取得合法的《食品經(jīng)營(yíng)許可證》,并確保所售食品來源正規(guī)、質(zhì)量合格。在此基礎(chǔ)上,二者各有側(cè)重:

- 銷售預(yù)包裝食品:

- 嚴(yán)格驗(yàn)貨:確保進(jìn)貨的預(yù)包裝食品標(biāo)簽齊全、內(nèi)容真實(shí)合法,未篡改生產(chǎn)日期或保質(zhì)期。

- 規(guī)范陳列:按照標(biāo)簽要求的條件(如常溫、冷藏)儲(chǔ)存和銷售,避免損壞包裝。

- 信息透明:不得遮擋、涂改原有標(biāo)簽信息。促銷時(shí)附加的標(biāo)簽不得與原標(biāo)簽沖突。

- 銷售散裝食品:

- 防護(hù)隔離:銷售區(qū)域應(yīng)有防塵、防蠅、防蟲、防污染設(shè)施(如加蓋、使用專用工具取拿)。直接入口的散裝食品需有密閉容器或非敞開式防護(hù)。

- 標(biāo)簽明示:必須在盛裝容器或陳列位置的顯著位置設(shè)置信息牌或標(biāo)簽,清晰標(biāo)示第一條中所述的法定信息。生產(chǎn)日期應(yīng)標(biāo)注為出廠日期或分裝日期。

- 過程衛(wèi)生:銷售人員需保持個(gè)人衛(wèi)生,使用清潔的工具進(jìn)行分裝、稱重。避免交叉污染。

- 保質(zhì)期管理:建立嚴(yán)格的先進(jìn)先出制度,及時(shí)清理過期、變質(zhì)食品。對(duì)于拆包銷售的食品,其保質(zhì)期不得長(zhǎng)于原包裝標(biāo)示的保質(zhì)期。

四、給消費(fèi)者的建議

- 購買預(yù)包裝食品:養(yǎng)成細(xì)看標(biāo)簽的習(xí)慣,重點(diǎn)關(guān)注生產(chǎn)日期、保質(zhì)期、配料表、營(yíng)養(yǎng)成分表和貯存條件,確保包裝完好無損。

- 購買散裝食品:優(yōu)先選擇衛(wèi)生條件好、標(biāo)簽公示清晰、防護(hù)措施到位的商家。主動(dòng)詢問生產(chǎn)日期和保質(zhì)期,對(duì)于顏色、氣味異常的食品要保持警惕。盡量按需購買,避免長(zhǎng)期存放。

預(yù)包裝食品以標(biāo)準(zhǔn)化、信息透明見長(zhǎng),而散裝食品則提供了靈活性和多樣性。二者共同構(gòu)成了豐富的食品市場(chǎng)。對(duì)經(jīng)營(yíng)者而言,深刻理解并遵守各自的銷售規(guī)范是保障食品安全、贏得消費(fèi)者信任的基石;對(duì)消費(fèi)者而言,掌握其區(qū)別有助于做出更明智、更安全的購買決策。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.famouswedding.cn/product/4.html

更新時(shí)間:2026-03-07 04:33:07